Proyecto de una BGA rework (reball & reflow) machine modesta y funcional para este verano. Muy útil para reparaciones esporádicas, ejecutada con un presupuesto low-cost y filosofía DIY. Humildemente bautizada como GarageRework.

Descripción y proceso constructivo:

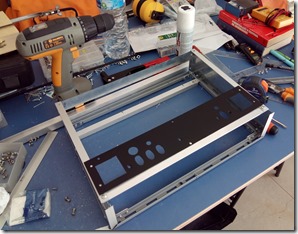

- Chasis o bastidor:

Mediante perfiles de acero y aluminio, chapa de acero de 0.5-1mm y demás placas, eles, remaches y tornillería. También podríamos aprovechar, como otros han hecho, algún gabinete de aparatos obsoletos (VHS, DVD, torre de PC,…) y ahorrarnos unas cuantas horas de trabajo. En mi caso ya fue por pura adicción al bricolaje.

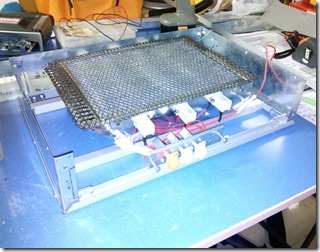

- Pre-Heater:

Se optó por un pre-calentador con superficie útil de 20x30cm concebido mediante lámparas halógenas de cuarzo de 24cm (3x400W), portalámparas y reflector todo extraído de un calefactor por radiación doméstico (en concreto uno en oferta del Amazonas, ~20€).

- Top-Heater:

Para el calentador superior elegí un pequeño emisor de IR cerámico de 60x60mm y 250W (Aliexpreso, ~15€), alojado en un conveniente foco artesanal. Asimismo, también mecanicé unas placas obturadoras para obtener diferentes huellas de calor acordes con el tamaño del chip (de 25x25, 35x35 y 45x45mm), todo protegido con pintura anticalórica.

En mi caso, emisor 60x60mm, con sumo cuidado logré trabajar con las típicas GPU’s de hasta 33x33mm sin problemas, al menos en el reflow con bolas de Sn-Plomo a ≤200ºC. La extracción de bolas sin plomo ≤230ºC se hizo de rogar pero también se consiguió. Sin embargo, para estos y otros chips más grandes serían recomendables emisores de 80x80mm o mayores (la zona uniforme aprovechable de la huella de calor siempre es bastante menor que el emisor). - Electrónica de control:

La más sencilla para lograr resultados aceptables y replicada por igual para el Pre y el Top-Heater. En total: dos controladores PID de temperatura, dos relés SSR y dos clásicos reguladores de potencia por ángulo de fase mediante triac. Estos últimos, fundamentales para controlar y poder corregir las pendientes de temperatura a voluntad. Todo ello, evitando recurrir a los controladores de perfil completo por rampas, más costosos y/o complejos, como el PC410 u otros implementados mediante microcontroladores en Arduino u otra plataforma que, por supuesto, hubiesen sido una mejor solución.

En fin, concretando componentes:

- Controladores PID de acción inversa: se optó por el modelo más sencillo disponible, REX-C100F (marcas Berme, RKC,… ~15€/ud), con sondas termopar Tipo K.

- Relés de estado sólido o SSR de ≥20A (Fotek, ~5€/ud), con una larga vida útil para estos niveles de potencia.

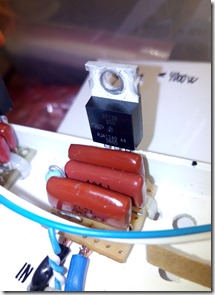

- Y reguladores de potencia mediante triac BT139 de 16A (u otro similar). Para ensamblar estos últimos podemos basarnos en infinidad de circuitos en la red (como éste) o podemos comprarlos ya ensamblados (~5€/ud).

También se dispusieron en la placa frontal del gabinete los correspondientes interruptores para alimentar a voluntad cada resistencia y módulo del equipo.

- Seguridad eléctrica y refrigeración:

- Toma de tierra, siempre obligatoria para todo aparato eléctrico con chasis metálico accesible. Garantizar la buena interconexión entre todas sus partes (cuidado con los metales galvanizados que pueden llegar a aislar de tierra una parte del chasis

cuando menos te lo esperas). (PRECAUCIÓN, aquí trabajamos con tensiones peligrosas! Siempre bajo la propia responsabilidad individual. Repetida advertencia en todo proyecto de electricidad con tensiones superiores a 50v que nunca estará de más recordar; al invisible riesgo eléctrico jamás se le puede perder el respeto.)

cuando menos te lo esperas). (PRECAUCIÓN, aquí trabajamos con tensiones peligrosas! Siempre bajo la propia responsabilidad individual. Repetida advertencia en todo proyecto de electricidad con tensiones superiores a 50v que nunca estará de más recordar; al invisible riesgo eléctrico jamás se le puede perder el respeto.) - Fusible de protección (10A) o algún magneto-térmico contra sobrecargas y cortocircuitos.

- Aislamiento adecuado y resistente al calor de todos los conductores y borneras. Eliminar o evitar los bordes afilados del chasis. Deben fijarse bien todos los conductores al chasis y es muy recomendable proteger o enfundar los cables más finos (de sondas, potenciómetros, ...).

- Lámina de mica, alúmina o silicona aislante para los triacs BT139, fijados directamente al chasis (su patilla estará a la tensión de red!), o usar algunos con la patilla aislada como los BTA16, …

- Pasta térmica entre los triacs, los relés SSR y una amplia chapa del chasis (para la potencia empleada no se requiere más refrigeración pasiva que esa).

- Toma de tierra, siempre obligatoria para todo aparato eléctrico con chasis metálico accesible. Garantizar la buena interconexión entre todas sus partes (cuidado con los metales galvanizados que pueden llegar a aislar de tierra una parte del chasis

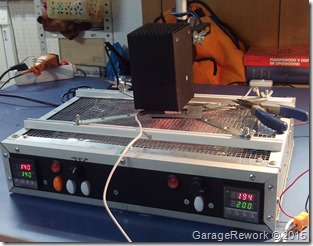

Pruebas y calibración:

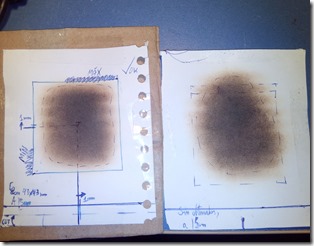

En estas imágenes podemos observar la máquina acabada funcionando con sus dos sondas termopar tipo K conectadas como señal 'salida de proceso' (o punto actual) hacia los respectivos PID (conceptos básicos de controladores PID). A la derecha tenemos los ensayos de huella de calor del top-heater, imprescindibles para conocer su posicionamiento óptimo y obtener una adecuada distribución de temperaturas sobre el chip.

Es muy recomendable, al menos en los primeros reworks que hagamos, disponer de sondas de temperatura adicionales situadas en las esquinas del chip para corroborar la uniforme distribución de temperaturas sobre el mismo.

El proceso es delicado, así que más vale empaparse bien de información al respecto, ya sea desde las especificaciones y estándares de la industria que rigen estos procesos (JEDC/IPC J-Std-020D, especificaciones del flux utilizado como el NC-559, etc.) hasta la experiencia compartida en la red por expertos y aventureros (consultar bgamods, reballing.es, eevblog u otros foros dedicados). Por otro lado, no deberían adoptarse valores de temperaturas como dogmas de fe ya que éstos, o mejor expresado, su efectividad en las bolas del chip, se verán muy influenciados por el diseño y configuración específicas de cada máquina; disponer de ellos confundiría más que ayudar (por ello he evitado en lo posible precisarlos aquí, aunque para saber por donde nos movemos más abajo dejo un perfil de temperaturas de referencia). Es decir, habrá que tener muy presente la desigualdad siempre existente entre la temperatura medida por las sondas y la realmente alcanzada por las bolas. Así pues, calibrar un adecuado perfil de temperaturas Tª/t para nuestra máquina (pendientes, tiempos, temperatura preheat y temperatura máx.), realizando las pruebas necesarias, será un paso previo fundamental para no mandar a la basura chips potencialmente reparables.

Es muy recomendable, al menos en los primeros reworks que hagamos, disponer de sondas de temperatura adicionales situadas en las esquinas del chip para corroborar la uniforme distribución de temperaturas sobre el mismo.

El proceso es delicado, así que más vale empaparse bien de información al respecto, ya sea desde las especificaciones y estándares de la industria que rigen estos procesos (JEDC/IPC J-Std-020D, especificaciones del flux utilizado como el NC-559, etc.) hasta la experiencia compartida en la red por expertos y aventureros (consultar bgamods, reballing.es, eevblog u otros foros dedicados). Por otro lado, no deberían adoptarse valores de temperaturas como dogmas de fe ya que éstos, o mejor expresado, su efectividad en las bolas del chip, se verán muy influenciados por el diseño y configuración específicas de cada máquina; disponer de ellos confundiría más que ayudar (por ello he evitado en lo posible precisarlos aquí, aunque para saber por donde nos movemos más abajo dejo un perfil de temperaturas de referencia). Es decir, habrá que tener muy presente la desigualdad siempre existente entre la temperatura medida por las sondas y la realmente alcanzada por las bolas. Así pues, calibrar un adecuado perfil de temperaturas Tª/t para nuestra máquina (pendientes, tiempos, temperatura preheat y temperatura máx.), realizando las pruebas necesarias, será un paso previo fundamental para no mandar a la basura chips potencialmente reparables.

Un posible perfil de temperaturas para bolas Sn-Pb (usar sólo como referencia).

Cada etapa ocupa unos 90 segundos. Enfriamiento entre 2-4ºC/s

Cada etapa ocupa unos 90 segundos. Enfriamiento entre 2-4ºC/s

Ejemplo de un buen reballing.

Primeros resultados (

-Rework de chip GPU nVidia 8600m-GT G84-600-A2 602 603 de laptop en tarjeta MXM-II. OK.

-Rework de memorias DDR de ATI All-in-Wonder Radeon 9000 Pro para pruebas preliminares. OK.

hey, que tal le fue en el tiempo en que utilizo la maquina. aun la sigue utilizando?

ResponderEliminarPues hubieron algunos buenos resultados preliminares exitosos con las placas citadas en la entrada y otros proyectos más artesanos, y también cómo no otros tantos fracasos.

EliminarPero sobre todo, para iniciarse en la materia fue sumamente didáctico a la vez que entretenido. Actualmente no la uso, pero funcionar funciona, es de electrónica sencilla.

Francamente, si los objetivos son otros o se prevé alguna explotación comercial, recomiendo sin atisbo de dudas ahorrar para alguna de las Rework Machines que se venden ensambladas, muy testeadas por la comunidad, con huellas de calor más precisas, y ya a buen precio desde Asia (aliexpreses o análogos).